ĶĪ©ķØóõ╗ĢõĖŖŃüÆŃü»Õī╗ńÖéµ®¤ÕÖ©Ńü«ĶŻĮķĆĀŃü½ŃüŖŃüäŃü”ķćŹĶ”üŃü¬Ńé╣ŃāåŃāāŃāŚŃü¦ŃüéŃéŖŃĆüńē╣Ńü½ŃāüŃé┐Ńā│ÕÉłķćæ ŃéżŃā│ŃāŚŃā®Ńā│ŃāłŃéäÕż¢ń¦æńö©ÕÖ©ÕģĘŃü¬Ńü®Ńü½õĮ┐ńö©ŃüĢŃéīŃü”ŃüäŃéŗ ķēŚÕŁÉŃĆüŃāĪŃé╣ŃĆüõ║║ÕĘźĶåØķ¢óń»ĆŃĆü ŃüØŃüŚŃü” ĶĪĆń«ĪŃé╣ŃāåŃā│ŃāłÕ«īńƦŃü¬ĶĪ©ķØóŃü»ń┤░ĶÅīŃü«õ╗śńØĆŃéƵĖøŃéēŃüŚŃĆüńö¤õĮōķü®ÕÉłµĆ¦ŃéÆķ½śŃéüŃĆüķĢʵ£¤ńÜäŃü¬µĆ¦ĶāĮŃéÆõ┐ØĶ©╝ŃüŚŃüŠŃüÖŃĆéŃüōŃü«Ķ©śõ║ŗŃü¦Ńü»ŃĆüķø╗Ķ¦ŻńĀöńŻ© ŃüØŃüŚŃü”µ®¤µó░µī»ÕŗĢńĀöńŻ©2ŃüżŃü«õĖ╗Ķ”üŃü¬Ķć¬ÕŗĢÕī¢µŖĆĶĪōŃü½ńä”ńé╣ŃéÆÕĮōŃü”ŃĆüµŖĆĶĪōńÜäŃü¬ķüĢŃüäŃĆüŃé│Ńé╣ŃāłŃüĖŃü«ÕĮ▒ķ¤┐ŃĆüŃāüŃé┐Ńā│ŃāÖŃā╝Ńé╣Ńü«Õī╗ńÖéńö©ķĆöŃüĖŃü«ķü®ÕÉłµĆ¦ŃéÆÕéÖŃüłŃü”ŃüäŃüŠŃüÖŃĆé

ŃāüŃé┐Ńā│ÕÉłķćæ’╝łõŠŗ’╝ÜTi-6Al-4V’╝ēŃü»ŃĆüķ½śŃüäķćŹķćÅÕ╝ĘÕ║” µ»öńÄćŃĆüĶĆÉķŻ¤µĆ¦ŃĆü ŃüØŃüŚŃü” ńö¤õĮōķü®ÕÉłµĆ¦Ńü¤ŃüĀŃüŚŃĆüÕŠ«ń┤░Ńü¬ÕéĘŃéäµ▒ܵ¤ōŃü¬Ńü®Ńü«ĶĪ©ķØóµ¼ĀķÖźŃü»ŃĆüńéÄńŚćŃéäŃéżŃā│ŃāŚŃā®Ńā│ŃāłŃü«µĢģķÜ£Ńü½ŃüżŃü¬ŃüīŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃüŠŃüÖŃĆéĶć¬ÕŗĢńĀöńŻ© ISO 13485ŃüŖŃéłŃü│FDAĶ”ŵĀ╝Ńü½µ║¢µŗĀŃüŚŃü¤ÕØćõĖƵƦŃü©ń▓ŠÕ║”ŃéÆõ┐ØĶ©╝ŃüŚŃüŠŃüÖ

ķø╗Ķ¦ŻńĀöńŻ© Ńü»ķø╗µ░ŚÕī¢ÕŁ”ŃāŚŃāŁŃé╗Ńé╣ ŃāüŃé┐Ńā│Ńā»Ńā╝Ńé»ŃāöŃā╝Ńé╣Ńü»ŃéóŃāÄŃā╝Ńāē ńē╣µ«ŖŃü¬ķø╗Ķ¦ŻĶ│¬’╝łõŠŗŃüłŃü░ķģĖµĆ¦µ║ȵČ▓’╝ēŃü½µĄĖµ╝¼ŃüÖŃéŗŃĆéÕłČÕŠĪŃüĢŃéīŃü¤ńø┤µĄüķø╗µĄü ĶĪ©ķØóŃü«ÕŠ«ń┤░ń¬üĶĄĘŃéÆķüĖµŖ×ńÜäŃü½µ║ČĶ¦ŻŃüŚŃĆüķÅĪŃü«ŃéłŃüåŃü¬õ╗ĢõĖŖŃüīŃéŖ ń▓ŚŃüĢ’╝łRa’╝ēŃü»0.1’Į×0.4╬╝m

l Õä¬ŃéīŃü¤ĶĪ©ķØóÕōüĶ│¬: Ńā×ŃéżŃé»ŃāŁŃé»Ńā®ŃāāŃé»ŃéäŃāÉŃā¬ŃéÆķÖżÕÄ╗ŃüŚŃĆüĶżćķøæŃü¬Õ╣ŠõĮĢÕŁ”µ©Īµ¦ś ’╝łõŠŗŃüłŃü░ŃĆüĶĪĆń«ĪŃé╣ŃāåŃā│Ńāł’╝ē

l ĶĆÉĶģÉķŻ¤µĆ¦Ńü«ÕÉæõĖŖ: ŃéżŃā│ŃāŚŃā®Ńā│ŃāłŃü½Ńü©ŃüŻŃü”ķćŹĶ”üŃü¬õĖŹµ┤╗µĆ¦ķģĖÕī¢Õ▒żŃéÆÕĮóµłÉŃüÖŃéŗ

l ŃāÉŃāāŃāüÕć”ńÉå: Õż¦ķćÅńö¤ńöŻŃü½ķü®ŃüŚŃü¤ķ½śŃé╣Ńā½Ńā╝ŃāŚŃāāŃāł

l ÕłØµ£¤Ńé│Ńé╣ŃāłŃüīķ½śŃüä’╝Ü Õ┐ģĶ”üķ½śõŠĪŃü¬µ®¤ÕÖ© ’╝łµĢ┤µĄüÕÖ©ŃĆüµĖ®Õ║”ÕłČÕŠĪŃé┐Ńā│Ńé»’╝ē

l Õī¢ÕŁ”Õ╗āµŻäńē®ń«ĪńÉå: ķø╗Ķ¦ŻµČ▓Ńü«Õ╗āµŻäŃü»ńÆ░ÕóāÕĢÅķĪīŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüÖ

l ķÖÉŃéēŃéīŃü¤Õ╣ŠõĮĢÕŁ”ńÜ䵤öĶ╗¤µĆ¦: Õåģķā©ŃāüŃāŻŃāŹŃā½ŃéäĶČģĶ¢äÕŻüŃü¦Ńü»ÕŖ╣µ×£ŃüīõĮÄŃüä

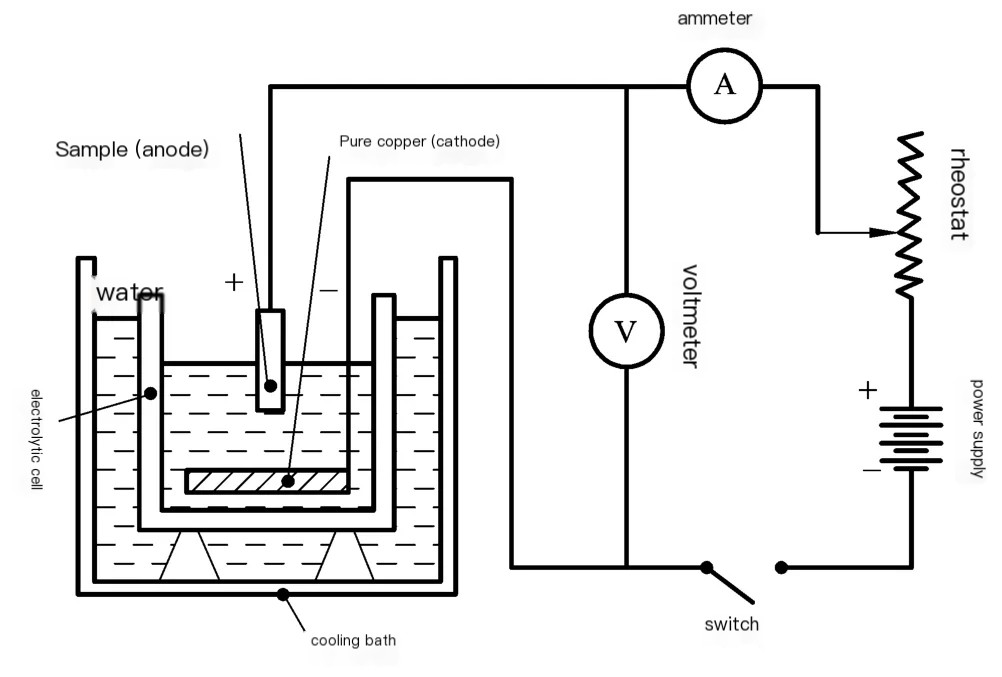

µ®¤µó░µī»ÕŗĢńĀöńŻ© ńö©ķĆöńĀöńŻ©Õ¬ÆõĮō ’╝łŃé╗Ńā®Ńā¤ŃāāŃé»ŃĆüŃāŚŃā®Ńé╣ŃāüŃāāŃé»ŃĆüŃüŠŃü¤Ńü»Ńé╣ŃāüŃā╝Ńā½ŃāōŃā╝Ńé║’╝ēŃéƵī»ÕŗĢÕ«╣ÕÖ©Ńü½ÕģźŃéīŃüŠŃüÖŃĆéŃé┐Ńā│Ńā¢Ńā¬Ńā│Ńé░ŃéóŃé»ŃéĘŃā¦Ńā│ ŃāüŃé┐Ńā│ĶĪ©ķØóŃéÆńē®ńÉåńÜäŃü½ńĀöńŻ©ŃüŚŃĆüRaÕĆżŃéÆķüöµłÉŃüŚŃüŠŃüÖŃĆé0.2’Į×0.8╬╝m

l Ķ©ŁÕéÖŃé│Ńé╣ŃāłŃü«ÕēŖµĖø: Õ¤║µ£¼ńÜäŃü¬µ®¤µó░Ńü©ÕåŹÕł®ńö©ÕÅ»ĶāĮŃü¬ŃāĪŃāćŃéŻŃéó

l µ¤öĶ╗¤µĆ¦: ĶżćķøæŃü¬ķā©ÕōüŃéƵē▒Ńüåõ║║ÕĘźĶåØķ¢óń»Ć

l Õī¢ÕŁ”ńÜäÕŹ▒ķÖ║µĆ¦Ńü¬ŃüŚ: ńÆ░ÕóāńÜäŃü½Õ«ēÕģ©

l ĶĪ©ķØóŃü«õĖŹõĖĆĶć┤: ńĀöńŻ©ŃāĀŃā®ŃéäŃé©ŃāāŃéĖŃü«õĖĖŃü┐Ńü«Ńā¬Ńé╣Ńé»

l ÕŖ┤ÕāŹķøåń┤äÕ×ŗ: ķĀ╗ń╣üŃü¬ŃāĪŃāćŃéŻŃéóŃü«õ║żµÅøŃü©µēŗÕŗĢµż£µ¤╗ŃüīÕ┐ģĶ”ü

l µØɵ¢ÖķÖżÕÄ╗: Ķ¢äÕŻüŃāćŃāÉŃéżŃé╣Ńü«ķćŹĶ”üŃü¬Õ»Ėµ│ĢŃüīÕżēÕī¢ŃüÖŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŗ

| ŃāæŃā®ŃāĪŃā╝Ńé┐ | ķø╗Ķ¦ŻńĀöńŻ© | µ®¤µó░µī»ÕŗĢńĀöńŻ© |

| ĶĪ©ķØóń▓ŚŃüĢ’╝łRa’╝ē | 0.1’Į×0.4╬╝m | 0.2’Į×0.8╬╝m |

| Õ╣ŠõĮĢÕŁ”ńÜäĶżćķøæŃüĢ | ķÖÉÕ«Ü | ķ½śŃüä |

| µØɵ¢ÖķÖżÕÄ╗ńÄć | 5’Į×20╬╝m/Õłå | 2’Į×10╬╝m/Õłå |

| ńÆ░ÕóāŃüĖŃü«ÕĮ▒ķ¤┐ | Õī¢ÕŁ”Õ╗āµŻäńē® | ń▓ēÕĪĄ/ń▓ÆÕŁÉńŖČńē®Ķ│¬Ńü«µÄÆÕć║ |

| ÕłØµ£¤Ķ©ŁÕéÖĶ▓╗ńö© | 50,000’Į×20õĖć | 10,000’Į×5õĖć |

l ķø╗Ķ¦ŻńĀöńŻ©: ķ½śķĪŹÕĢåÕōüŃü½Ńü»õ╗źõĖŗŃüīÕɽŃüŠŃéīŃüŠŃüÖµĢ┤µĄüÕÖ© ’╝ł30ŃüæŌĆō80k’╝ēŃü©ŃāÆŃāźŃā╝ŃāĀŃé╣Ńé»Ńā®ŃāÉŃā╝ ’╝ł25ŃüæŌĆō5õĖć’╝ē

l µ®¤µó░ńĀöńŻ©: ÕłØµ£¤Ķ▓╗ńö©ŃéƵŖæŃüłŃĆüµī»ÕŗĢŃā£Ńé”Ńā½ õŠĪµĀ╝Ńü» 18ŃüæŌĆō40k

| Ķ”üń┤Ā | ķø╗Ķ¦ŻńĀöńŻ© | µ®¤µó░ńĀöńŻ© |

| ÕŖ┤ÕāŹ | õĮÄ’╝łĶć¬ÕŗĢ’╝ē | ķ½ś’╝łµēŗÕŗĢŃāĪŃāćŃéŻŃéóÕć”ńÉå’╝ē |

| µČłĶĆŚÕōü | ķø╗Ķ¦ŻĶ│¬’╝ł50’Į×200/Ńā¬ŃāāŃāłŃā½’╝ē | ńĀöńŻ©Õ¬ÆõĮō’╝ł5’Į×20/kg’╝ē |

| Ńé©ŃāŹŃā½Ńé«Ńā╝ | 10’Į×30 kWh/ŃāÉŃāāŃāü | 5’Į×15 kWh/ŃāÉŃāāŃāü |

l ķø╗Ķ¦ŻńĀöńŻ©: ķüöµłÉµ╗ģĶÅīŃé░Ńā¼Ńā╝ŃāēŃü«ĶĪ©ķØó Ra <0.3 ╬╝mŃü¦µä¤µ¤ōÕłČÕŠĪŃü½ķćŹĶ”ü

l µ®¤µó░ńĀöńŻ©: ŃāŚŃāŁŃāłŃé┐ŃéżŃāŚŃü½Ńü»Ķ▓╗ńö©Õ»ŠÕŖ╣µ×£Ńüīķ½śŃüäŃüīŃĆüÕŠīÕĘźń©ŗŃü«µ┤ŚµĄäŃüīÕ┐ģĶ”üŃü½Ńü¬ŃéŗÕĀ┤ÕÉłŃüīŃüéŃéŗ

l ķø╗Ķ¦ŻńĀöńŻ©: ÕēŖķÖżŃā×ŃéżŃé»ŃāŁŃāÉŃā¬ Ńā¼Ńā╝ŃéČŃā╝Õłćµ¢ŁŃü½ŃéłŃéŗĶĪƵĀōńŚćŃü«õ║łķś▓

l µ®¤µó░ńĀöńŻ©: ń┤░Ńüäµö»µ¤▒’╝łÕÄÜŃüĢ<100 ╬╝m’╝ēŃéÆµÉŹÕéĘŃüÖŃéŗÕŹ▒ķÖ║µĆ¦ŃüīŃüéŃéŖŃüŠŃüÖ

ķø╗Ķ¦ŻńĀöńŻ© Õä¬ŃéīŃü”ŃüäŃéŗķ½śń▓ŠÕ║”ŃéóŃāŚŃā¬Ńé▒Ńā╝ŃéĘŃā¦Ńā│ Ńü«ŃéłŃüåŃü½ĶĪĆń«ĪŃé╣ŃāåŃā│ŃāłĶĪ©ķØóŃü«Õ«īÕģ©µĆ¦Ńü»ĶŁ▓ŃéīŃü¬ŃüäµØĪõ╗ČŃü¦ŃüÖŃĆéµ®¤µó░µī»ÕŗĢńĀöńŻ© Ńé╣Ńā╝ŃāäŃé│Ńé╣ŃāłķćŹĶ”¢Ńü«ŃāŚŃāŁŃéĖŃé¦Ńé»Ńāł ŃéłŃéŖÕŹśń┤öŃü¬ÕĮóńŖČŃĆüõŠŗŃüłŃü░õ║║ÕĘźĶåØķ¢óń»ĆŃü«ŃāŚŃāŁŃāłŃé┐ŃéżŃāŚŃāÅŃéżŃā¢Ńā¬ŃāāŃāēŃéóŃāŚŃāŁŃā╝Ńāü’╝łõŠŗ’╝ܵ®¤µó░ÕēŹńĀöńŻ©’╝ŗķø╗Ķ¦ŻńĀöńŻ©’╝ēŃü»ŃĆüŃé│Ńé╣ŃāłŃü©ÕōüĶ│¬ŃéƵ£Ćķü®Õī¢ŃüÖŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŗŃĆ鵣»ń¦æńö©ķēŚÕŁÉ

µÅÉõŠøńäĪµ¢ÖŃü«ńĀöńŻ©ŃāłŃā®ŃéżŃéóŃā½ Õż¦ķćŵ│©µ¢ćŃü«ÕēŹŃü½ĶĪ©ķØóÕōüĶ│¬ŃéƵż£Ķ©╝ŃüŚŃüŠŃüÖŃĆéŃé”Ńé¦Ńā¢ŃéĄŃéżŃāłŃüŗŃéēŃüöĶ”üµ£øŃéÆŃüŖķĆüŃéŖŃüäŃü¤ŃüĀŃüæŃéīŃü░ŃĆüŃé½Ńé╣Ńé┐Ńā×ŃéżŃé║ŃüĢŃéīŃü¤Ńā¼ŃāØŃā╝Ńāł 12µÖéķ¢ōõ╗źÕåģŃü½ŃĆé

EŃāĪŃā╝Ńā½ : info@surface-polish.com